表面缺陷检测-锂电池极片

在传统的产品生产过程中,一般情况下对产品的表面缺陷检测是采用人工检测的方法。随着科学技术的不断发展,特别是计算机技术的发展,出现了计算机视觉检测技术,利用这种技术设计出来的系统不受环境以及主观因素的影响,能够快速,准确的检测产品的质量,完成人工无法完成的任务,机器视觉表面缺陷检测结合了计算机图像处理和模式识别理论,综合了计算机技术,数据结构,图像处理,模式识别,和软件工程,一个典型的表面缺陷检测系统应该包括以下四块:1.LED照明2.相机镜头3.工控机4.视觉处理器。

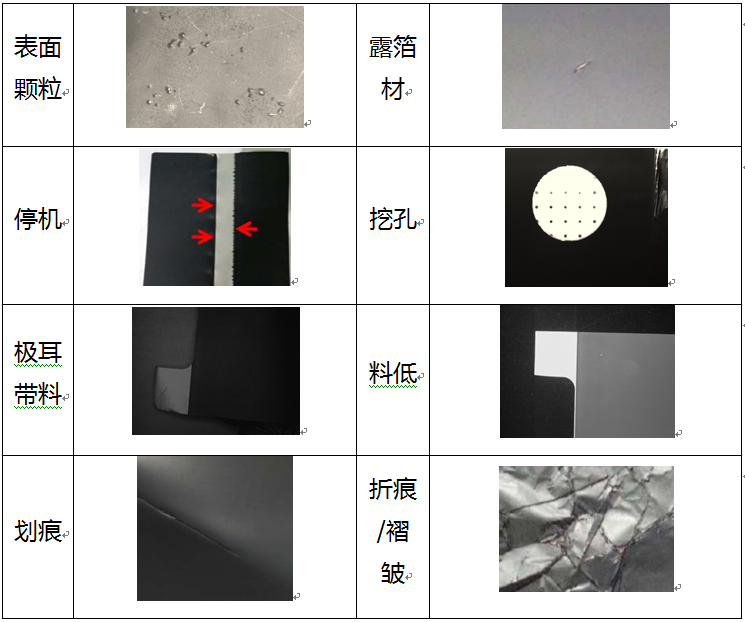

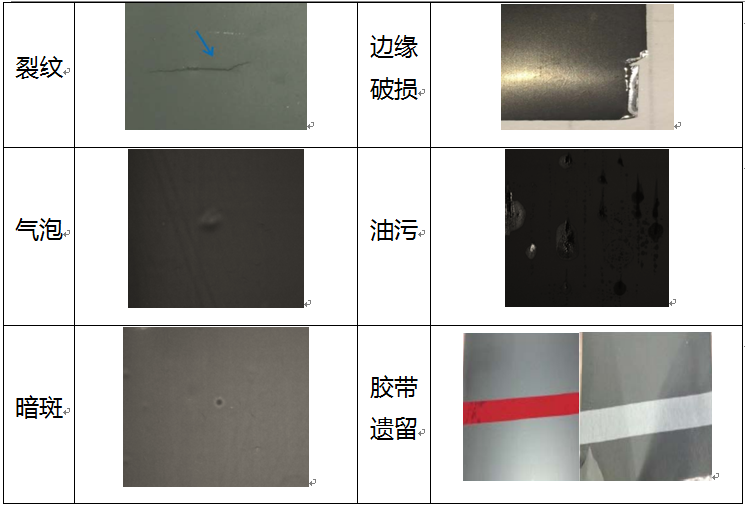

锂电池极片在生产过程中,会因为涂布机、辊压机的原因造成正负极的露箔、暗斑、亮斑、掉料等缺陷,制片后人工对极片进行检测。锂电池极片检测系统是利用机器视觉方式替代人工对极片进行检测,挑选出次品极片,实现极片检测的智能自动化。

可检测的极片的不良缺陷类型有:

1. 表面露铜箔;可以检测出0.2*0.2mm及以上的缺孔。

2. 针孔露铜箔;可以检测到0.2*0.2mm及以上的缺孔。

3. 划线处掉料;可以检测到掉料,需要在待检测范围内,掉料需要露铜。若掉料且不漏铜,差异明显即可检出。

4. 表面有压痕;可以检测到0.2mm宽以上的压痕

5. 表面有黑点;如图所示可以检测。若黑点与背景差异很小,会当做良品。

6. 表面有结疤;如图所示。

7. 表面鱼鳞状;

8. 极片打皱;

9. 划线处有干料;

10. 极片表面起泡;

11. 表面缺料但未露铜箔;

12. 表面条痕;

13. 红色胶纸;

14. 黄色高温胶纸;

15. 白色胶纸;

16. 2*2黄金样板;0.2*0.2mm以上可以检测。

17. 黑色黄金样板;0.2*0.2mm以上可以检测。

18. 表面有暗黑点;

19. 表面有暗块;

20. 表面有褶皱;0.5mm宽以上可以检测。

21. 表面缺料未露铜箔。

机器视觉方式检测极片瑕疵具有不接触、无损伤,100%检出的优点。人工检测可能会因人员主观因素导致检测标准不一致和效率不同。还可能因为人手接触或者呼气所致的湿气导致极片受损。

机器视觉对锂电池极片检测的优势:

(l)准确率高:可准确识别涂布刮痕、极片残损、极耳焊接不对称等现象,准确率远远高于人眼检测。

(2)具有客观重复性:排除了电池检测结果受检测人员主观意愿、情绪、视觉疲劳等人为因素的影响,可信度高。

(3)速度快、效率高、成本低:用人眼观察时检测数量能达到15/min,而用机器视觉检测时能达到60个/min,大大提高了生产率,同时也节约了人力成本。

另外研究机器视觉在电池检测中的应用可以在将来实现将处理软件脱离PC而移植到独立的设备,例如工业相机、DSP芯片,从来减小设备占用面积,便于安装,而且适合在狭小的环境中工作,从而实现对人难以观察到的部分进行实时监测。

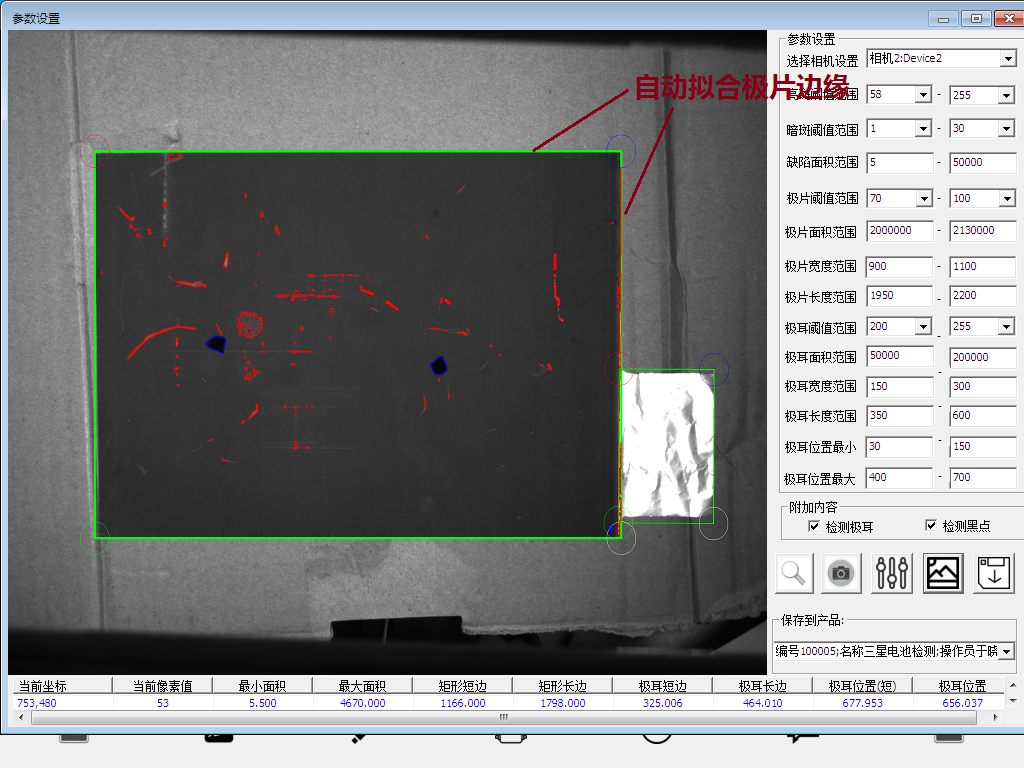

对于锂电池极片的表面缺陷具备如下检测能力:

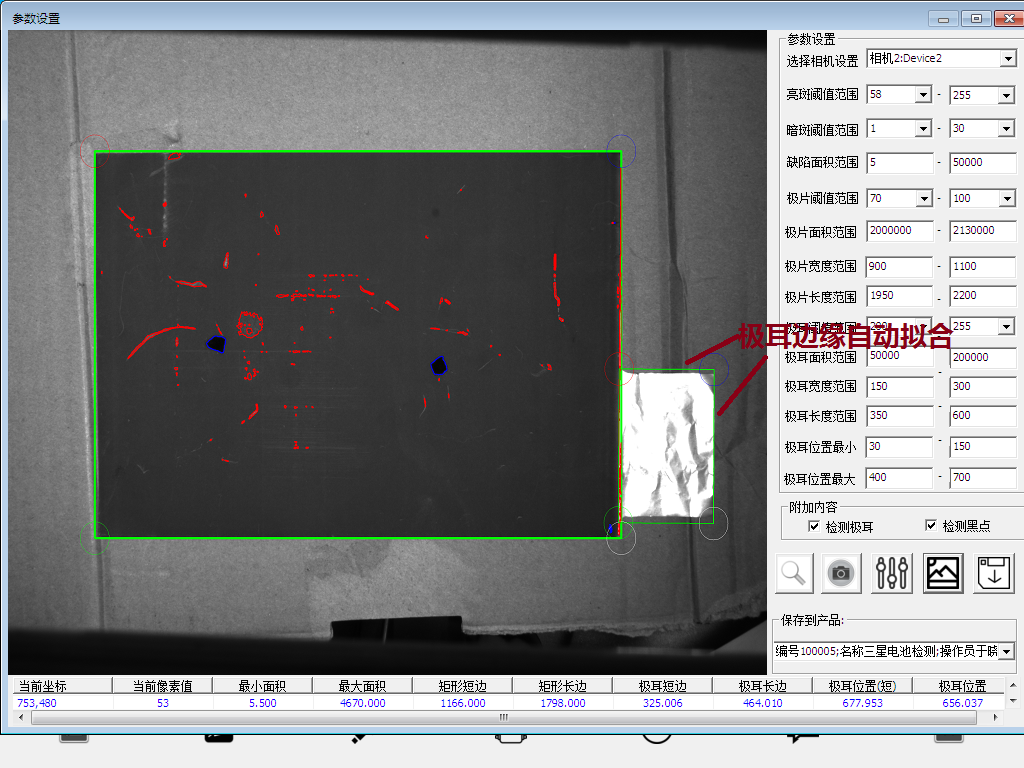

1.极片边缘自发现拟合

2.极耳边缘自发现拟合

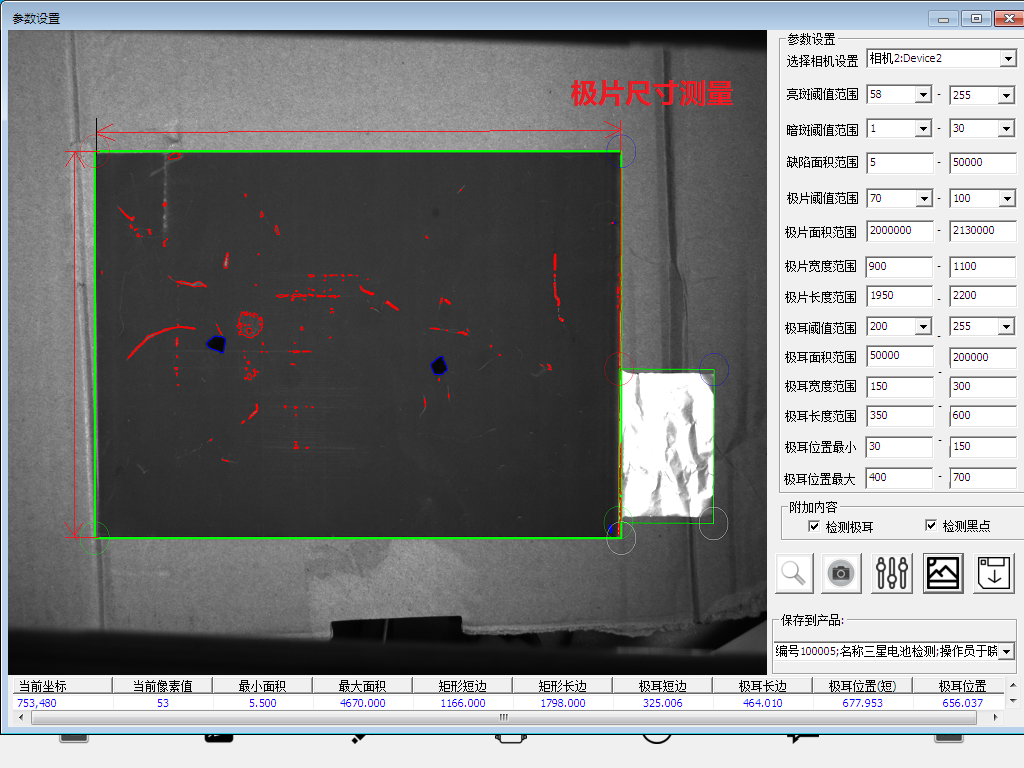

3.极片尺寸检测

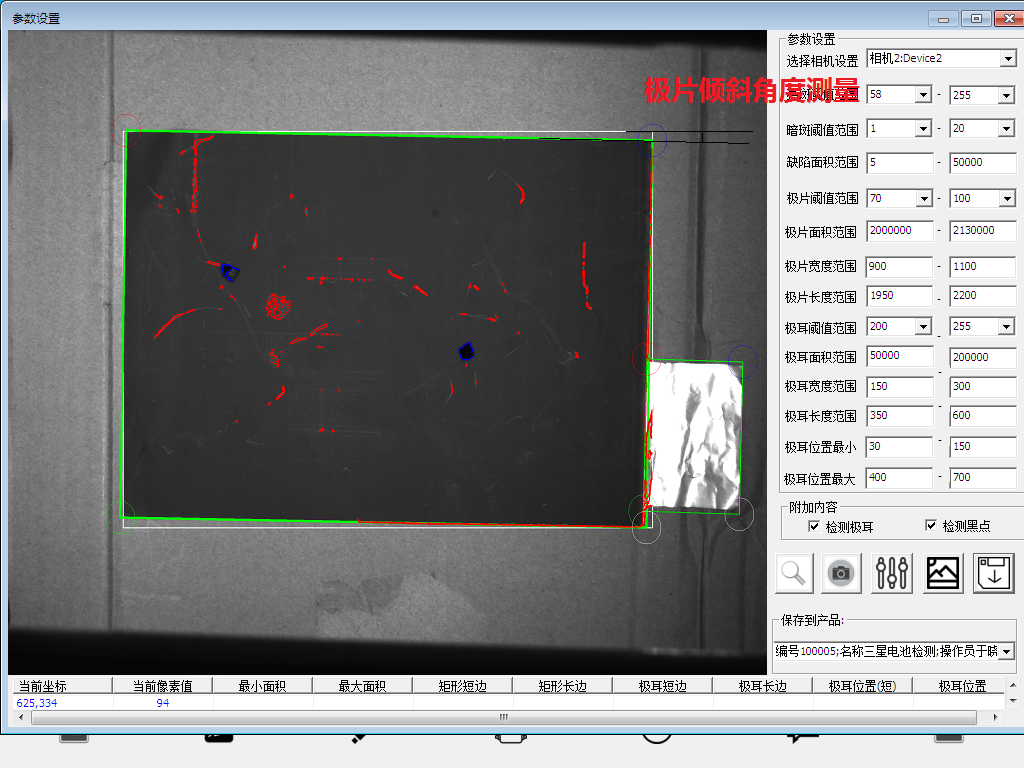

4.极片倾斜角度检测

5.极片位置倾斜自动矫正

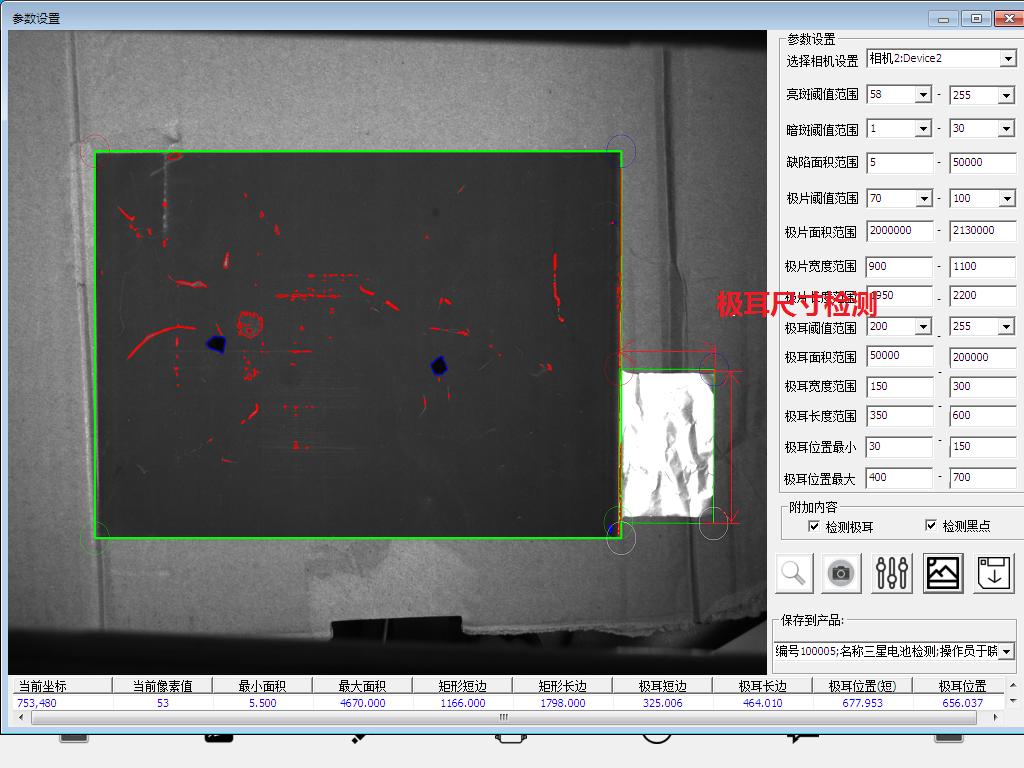

6.极耳尺寸检测

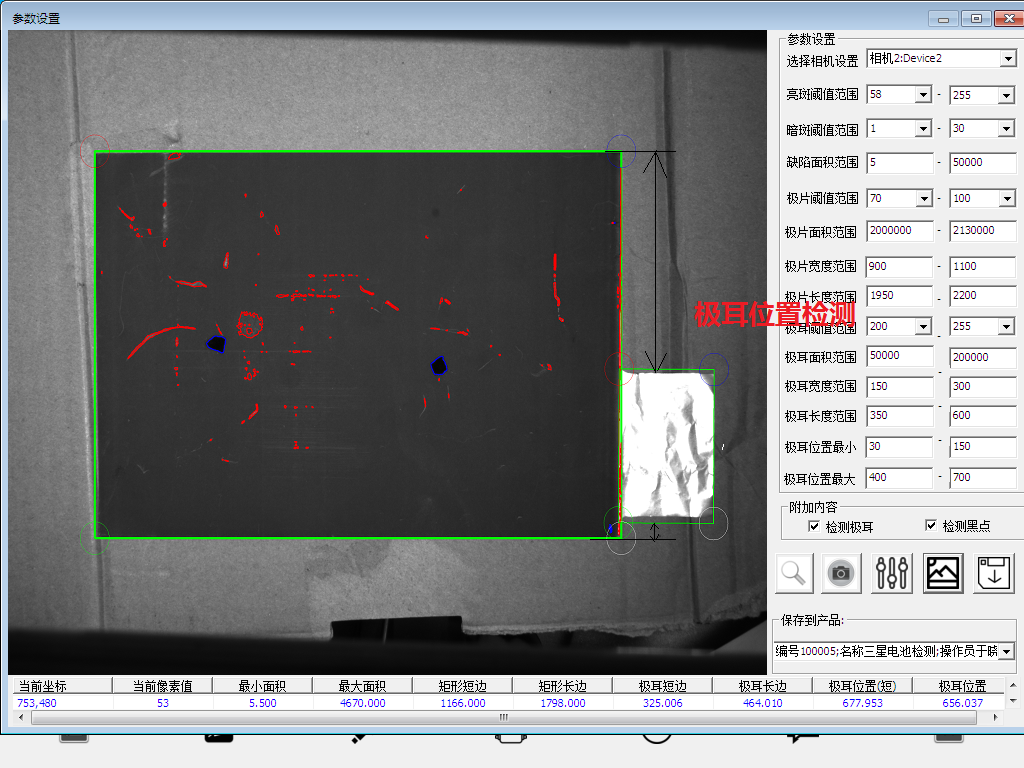

7.极耳位置检测

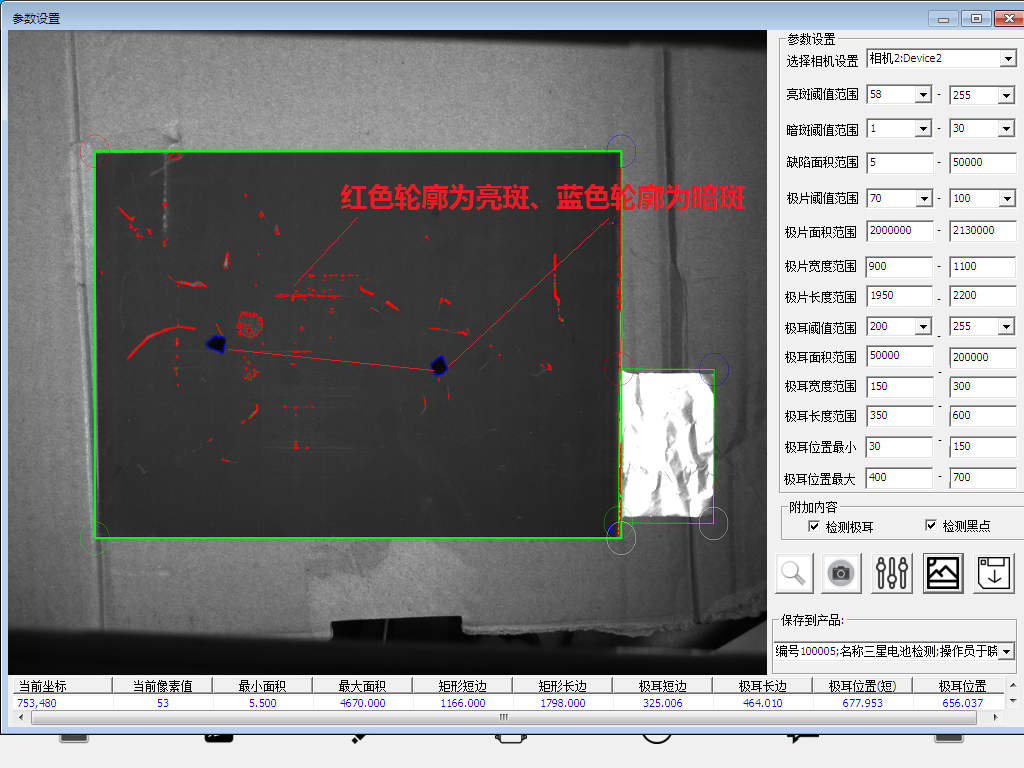

8.极片亮斑/暗斑缺陷检测

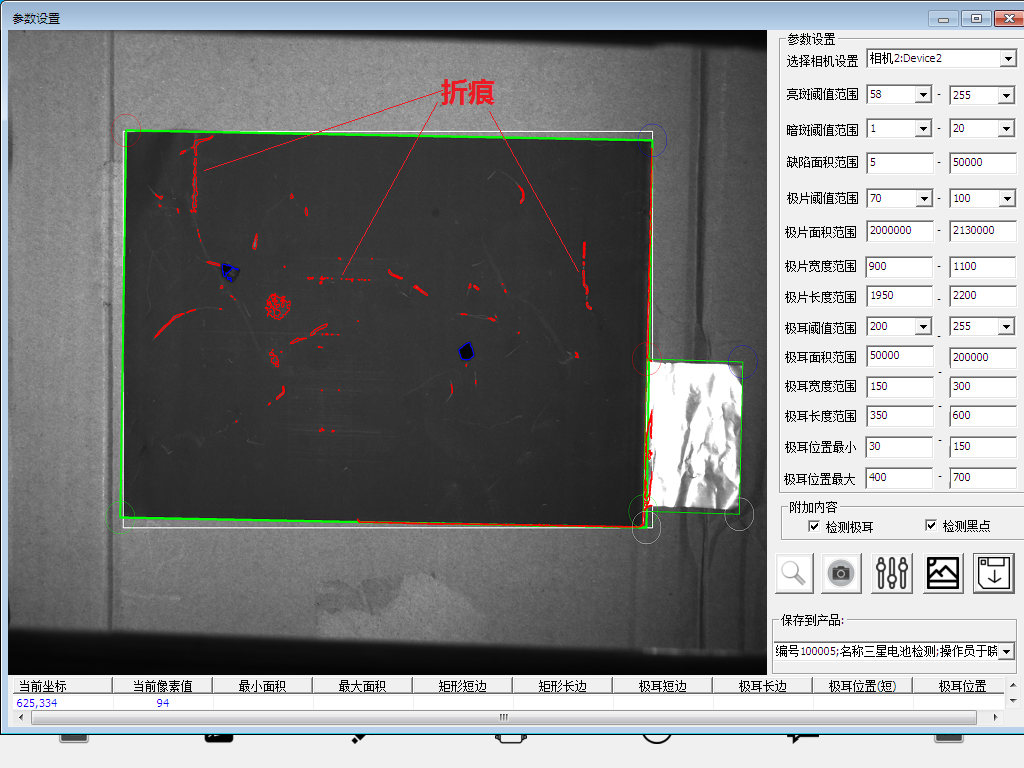

9.极片折痕检测

10.极片边缘缺陷检测

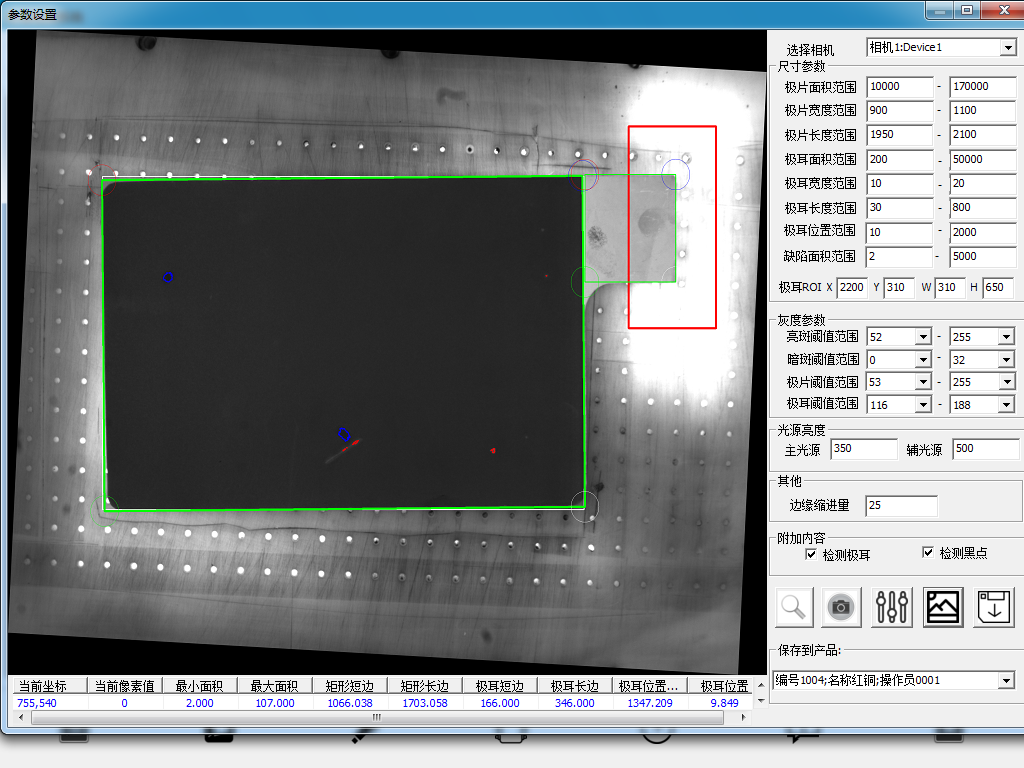

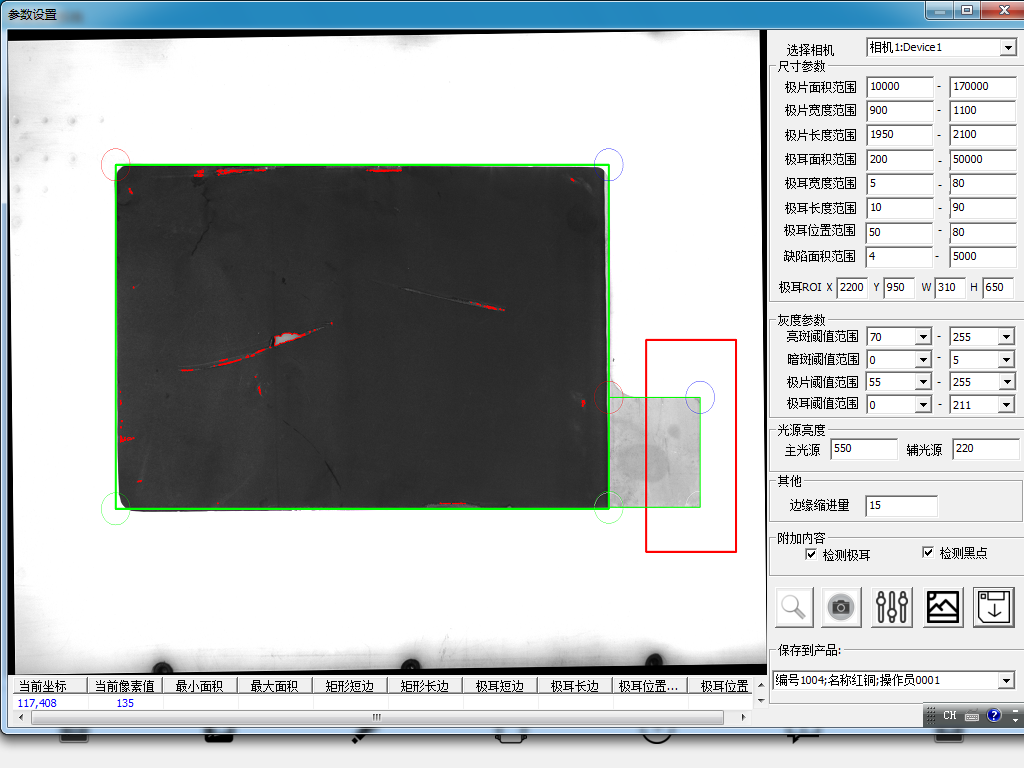

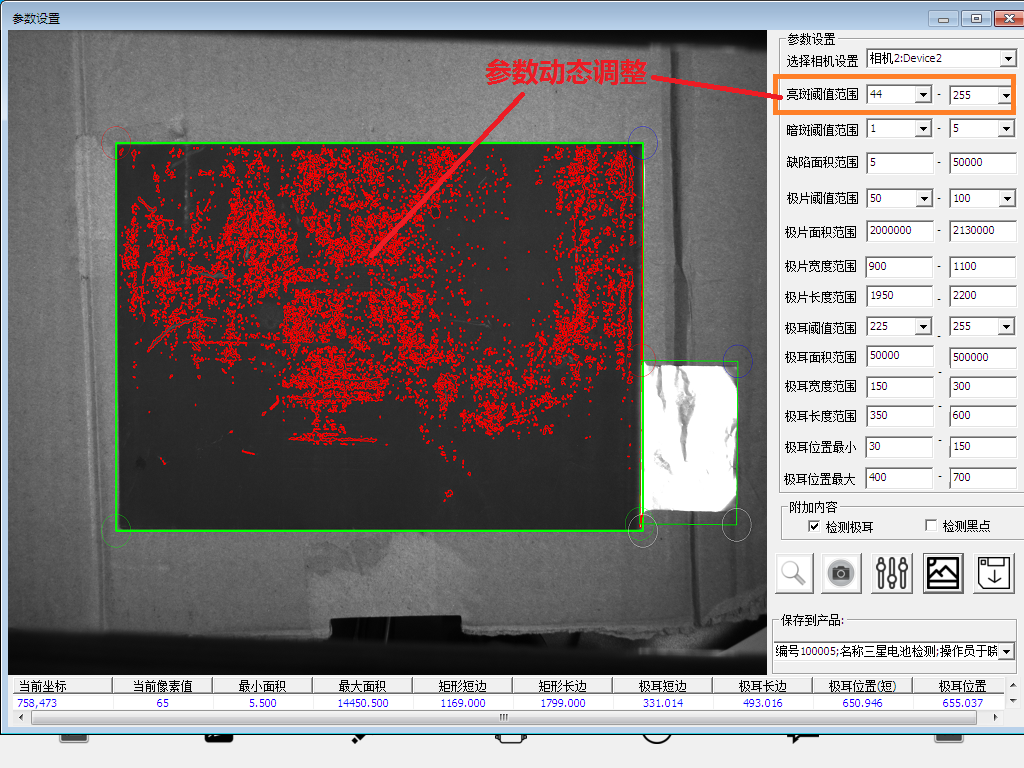

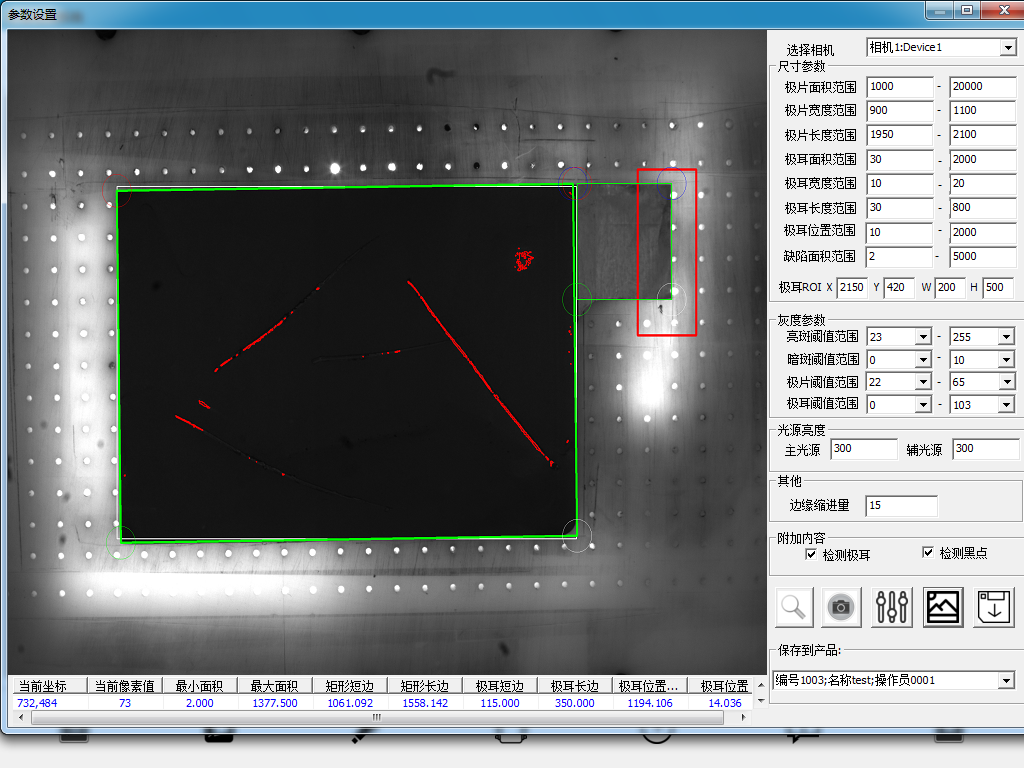

11.可视化参数调整定制检测等级

12.不同参数产品目录管理

支持多个不同类型的产品,方便产品线进行不同型号的产品检测需求的切换。

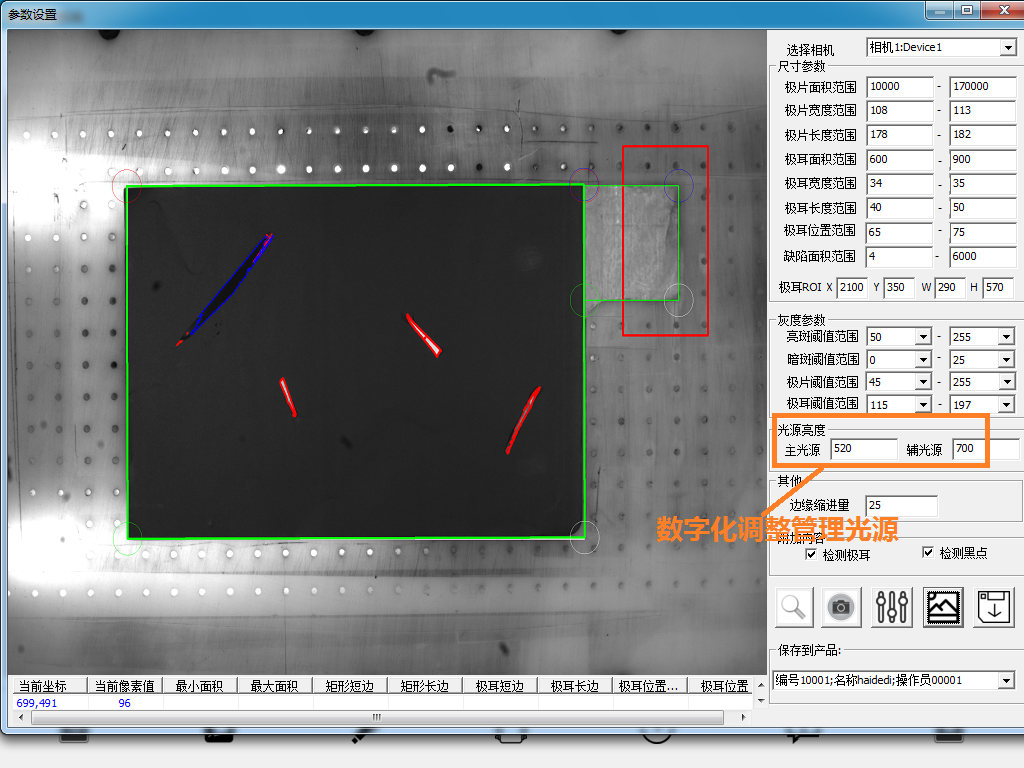

13.光源数字化调整管理

光源亮度作为待检测产品的参数,并且数字化保存,以便产品之间的切换。

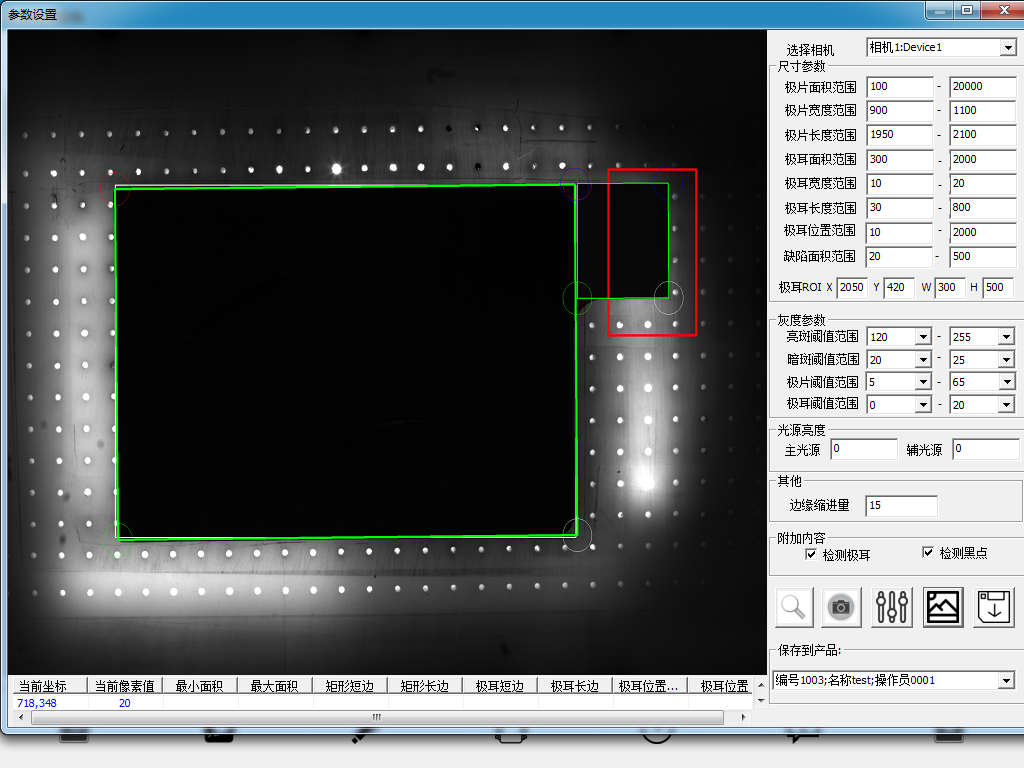

14.成熟的打光方案经验积累

在极片检测领域已成功实施多个项目,积累的光源打光经验,可以解决不同场景 的极片检测需求。

完善的打光方案---满足各种场景的检测需求

多个项目积累的成熟打光方案,满足各种场景的检测。

自研高性能图像处理算法---C++实现确保实时性要求

自研图像处理算法(C++实现),从收到拍照信号 ->启动拍照 ->采集图像传输 ->图像处理 ->输出控制信号 在0.2s内完成,满足各种产线场景的机器视觉实时性要求。

可扩展性强----C++实现灵活定制各种IO需求

C++实现图像处理算法的每个步骤,深度定制满足各种图像处理 需求; 支持: 串口连接PLC TCP/IP协议通讯 网口连接PLC、等 满足各种I/O需求场景。

产品快速切换---产品目录管理支持多种产品、并能快速切换

产品目录管理功能针对不同尺寸、不同检测标准实现快速切换。

检测方式灵活---单片式检测和卷绕式检测

单片式检测适用于分选机,打通从切片-分选-叠片的全流程生产线,卷绕式检测采用缺陷处打标,实现快速检测,速度可达50m/min.

扫一扫!

扫一扫!